| 设备修复乾坤大

引言半导体设备种类繁多,国产攻坚的任务繁重,但它们面临的难题有其共性。本文以小见大,仅以芯片量检测设备来讨论半导体设备国产化攻坚的问题。芯片量检测设备可细分为检测(Inspection)和量测(Metrology)两大环节。检测指在晶圆表面上或电路结构中,检测其是否出现异质情况,如颗粒污染、表面划伤、开短路等对芯片工艺性能具有不良影响的特征性结构缺陷;量测指对被观测的晶圆电路上的结构尺寸和材料特性做出的量化描述,如薄膜厚度、关键尺寸、刻蚀深度、表面形貌等物理性参数的量测。与芯片封装产线的测试设备不同,量检测设备贯穿芯片制造的工艺过程,以实现对重要环节的良率监控。量检测设备占芯片产线总投资额的比例为12%左右,全球市场几乎被国外头部公司垄断,其中美国公司KLA一家占据50%左右的份额。在国内,其国产化率仅为3%。

供应卡脖子

供应卡脖子

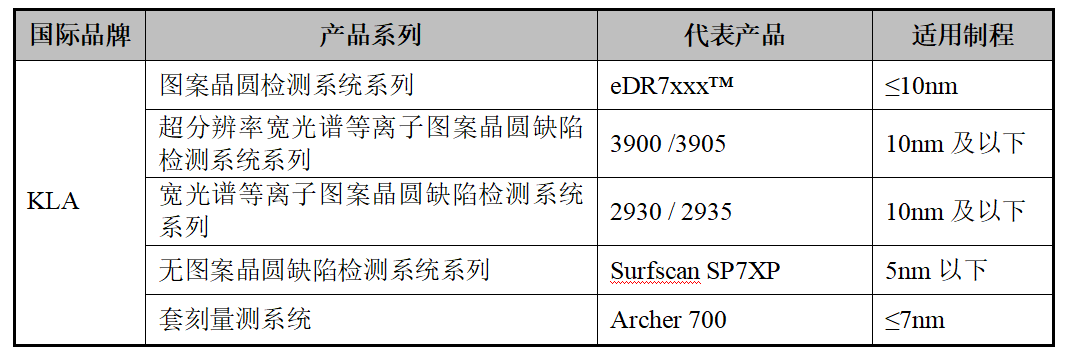

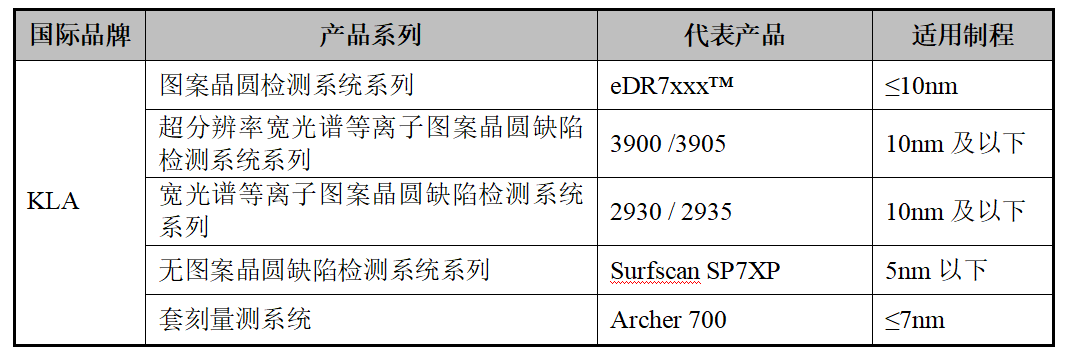

量检测设备在中国芯片制造产业扩产及工艺升级的过程中,扮演着必不可少的角色,但在供应层面困难重重。一、我国芯片产线所需设备大部分是设备原厂即将停产或者已经停产的设备,扩产、工艺升级面临设备短缺的风险;以KLA为例,其客户主要为先进产线,在大陆的客户多为三星、海力士等外资芯片产线。根据KLA业绩说明会披露信息,“成熟制程并不是业务的重要组成部分,KLA约80%的收入来自先进制程客户”。根据KLA官网介绍,当前明星产品主要应用于先进制程,举例如下:

大陆的内资芯片产线中,只有极少数工艺制程相对先进,大多数为成熟制程产线,所需设备大部分是设备原厂即将停产或者已经停产的设备,扩产和工艺升级面临设备短缺的风险。二、国内制程相对先进的芯片产线严重依赖于国外原厂,所需的零部件及技术服务无法得到保障。2022年10月7日,美国商务部工业与安全局(BIS)公布了对于中国出口管制新规(1007新规),针对高算力芯片、超级计算、先进芯片制造、半导体设备领域对中国大陆的制裁再次升级。本次限制途径包括“物项”、“实体”、“用途”、“人员”四类。除非获得许可证,否则“美国人”不得参与对于先进制程(16/14nm以下逻辑、28层及以上NAND、18nm及以下DRAM)相关的物项(设备、材料、软件、技术)向中国的转移行为以及相关协助和服务。政策出台后,美国厂商立即停止了对相关大陆产线的设备、零配件支持,严重影响了国内先进制程产线及部分成熟制程产线的运营。因此,及时提供核心的零部件及服务、保障国内芯片产线正常运营迫在眉睫。

大陆的内资芯片产线中,只有极少数工艺制程相对先进,大多数为成熟制程产线,所需设备大部分是设备原厂即将停产或者已经停产的设备,扩产和工艺升级面临设备短缺的风险。二、国内制程相对先进的芯片产线严重依赖于国外原厂,所需的零部件及技术服务无法得到保障。2022年10月7日,美国商务部工业与安全局(BIS)公布了对于中国出口管制新规(1007新规),针对高算力芯片、超级计算、先进芯片制造、半导体设备领域对中国大陆的制裁再次升级。本次限制途径包括“物项”、“实体”、“用途”、“人员”四类。除非获得许可证,否则“美国人”不得参与对于先进制程(16/14nm以下逻辑、28层及以上NAND、18nm及以下DRAM)相关的物项(设备、材料、软件、技术)向中国的转移行为以及相关协助和服务。政策出台后,美国厂商立即停止了对相关大陆产线的设备、零配件支持,严重影响了国内先进制程产线及部分成熟制程产线的运营。因此,及时提供核心的零部件及服务、保障国内芯片产线正常运营迫在眉睫。

国产化难题

国产化难题

量检测设备之所以国产化进程缓慢、国产化率低,主要是由于技术难度大以及产线试错成本高,因此全面实现国产替代是一个长期且艰巨的过程。一、技术难度大。前道量检测设备为高精密设备,需完成纳米级别的测量、检测工作,主要由传输单元、光路处理单元、信号单元、量检测单元等系统组成,包含成千上万个具体模块,涉及高真空腔传输技术、光谱检测技术、快速运算技术、高精度信号检测技术等,技术壁垒极高。另外,下游客户多为量产产线,其对于设备的精密度、稳定性等技术要求远远高于实验室。二、芯片产线具有重资产属性,设备试错的成本巨大。随着技术的进步发展,集成电路前道制程的步骤越来越多,工艺也更加复杂。28nm 工艺节点的工艺步骤有数百道工序,由于采用多层套刻技术,14nm 及以下节点工艺步骤增加至近千道工序。根据YOLE的统计,工艺节点每缩减一代,工艺中产生的致命缺陷数量会增加50%,因此每一道工序的良品率都要保持在非常高的水平才能保证最终的良品率。当工序超过500 道时,只有保证每一道工序的良品率都超过99.99%,最终的良品率方可超过95%;当单道工序的良品率下降至 99.98%时,最终的总良品率会下降至约90%,因此,制造过程中对工艺窗口的挑战要求几乎“零缺陷”。设备公司在良率管理及工艺管控方面提供综合的设备、零部件及服务的技术支持,如果产线使用未经验证的设备,良率会大幅下降,产线运营可能由于无法量产陷于停滞。根据公开信息,对于尖端的逻辑晶圆厂而言,1%的良率提升意味着1.5亿美元的净利润。因此,一味盲目的追求设备国产化,会让具有重资产属性的芯片产线面临巨大的运营风险,反而舍本逐末,不利于芯片制造环节的发展。

破局

破局

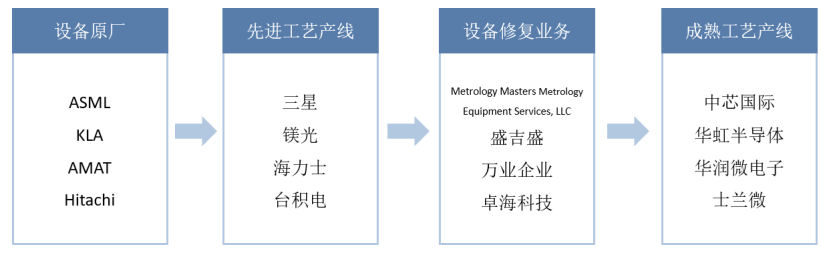

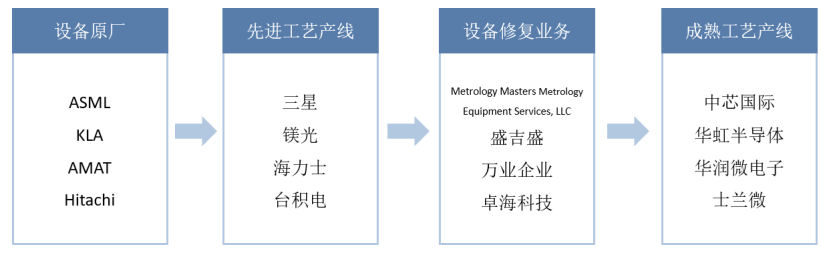

解决上述难题,必须结合全球芯片行业快速发展、国内芯片产业起步较晚的产业背景。中国芯片产业要一边奔跑一边补作业,如果等待设备全部国产化后才发展制造工艺,将不利于缩小与国际的产业差距。因此芯片制造工艺的追赶与芯片设备的国产化,是同时动态存在的两大挑战。芯片制造的前提是设备及技术服务的稳定供应,芯片设备国产化的目标是逐步摆脱依赖最终实现自主可控,前者需要着眼当下的产业需求,后者则是立足长远的发展思路,二者从不同角度出发,共同服务于发展国产芯片的总体目标,将伴随中国芯片发展的整个进程。重视核心组件的解决方案,鼓励修复设备+自研设备的产业协同,既能满足下游芯片产线的现实需求,又能相对健康持续的探索国产化方案,对于中国芯片产业意义重大。一、通过第三方修复设备满足芯片产线的现实需求。根据全球芯片产业的发展规律,在设备领域中有设备原厂也有第三方修复设备公司,二者相互补充,其中第三方修复设备是制造成熟制程芯片的主力军。在芯片行业出现这种现象绝非偶然,其主要原因是以下三个其他行业不具备的特殊性,这三个特殊性共同构成了下图示例的芯片设备的流通链条。

1、终端市场的芯片需求具有多样性,导致成熟产线跟先进产线同时存在。众多的应用场景产生不同种类的芯片需求,需要不同工艺水平、先进程度的产线来制造对应的芯片,从而出现了成熟产线、先进产线长期并存同时各自迭代的现象。按照制程来划分,可以划分为先进制程产线以及成熟制程产线,目前业界将7nm及以下制程归为先进制程。国内小于28nm的逻辑芯片制程工艺只有龙头企业可以实现,由于工艺原因量产规模较小,大多数内资芯片产线为成熟制程产线。2、先进制程芯片产线工艺迭代速度“快”,工艺制程范围“窄”,不断的工艺升级产生了源源不断的退役设备。广为人知的摩尔定律其实是描述图示中先进产线的工艺迭代速度,集成电路芯片上所集成的电路的数目,每隔18个月就翻一番。先进产线在不断开发新工艺采购全新的原厂先进制程设备的同时,必然会淘汰出一些退役设备,这些退役设备流通进入到二手市场,天然形成对于成熟产线所需设备的供给。3、成熟制程工艺产线的制程范围“广”,迭代相对较“慢”,对修复设备具有长期持续需求。相对于摩尔定律描述的集中于小范围的最先进制程工艺,成熟制程工艺覆盖的制程范围更广,整体迭代速度较慢。对于成熟产线而言,使用修复后的退役设备便可满足其工艺要求,因此无需花费大量资金去采购远超自身工艺需求的原厂新设备。综上,第三方修复业务的产生和发展,既符合芯片产业运行的客观规律,又满足我国下游产线的设备需求,有效地避免了设备短缺局面的出现。二、通过鼓励自主研发核心组件及交付修复设备苦练内功,探索健康可持续的国产化路径。在量检测设备与光刻机等最尖端芯片设备领域,实现全部国产化,彻底摆脱对国外的依赖,是一个长期的过程。在这个过程中,产业需要尝试不同的路径,同时也要确保路径健康可持续。鼓励以自研核心组件为支撑,形成修复设备+自研设备的产业协同,在核心组件层面从根本上减少对国外的依赖从而实现自主可控,更为厚积薄发,也更值得尝试。该发展路径优势具体表现在以下两个方面:1、修复设备可以提供核心组件的研发试验场景。从核心组件层面进行自主研发创新,通过分析研究修复设备的整机性能表现,持续优化核心组件的开发设计,可以实现在交付修复设备的同时,积累越来越多的核心组件解决方案。产业以此形成良性循环,为国产设备整机提供组件层面的技术储备。2、有助于避免出现设备国产化、零部件被卡脖子的窘境。芯片设备中大量的高精度零部件,都需要从国外进口,不仅交期长,长期来看也有被断供的可能。不断从底层出发积累核心组件的解决方案,由内而外的助力设备整机的研发,可以适当避免设备国产化、零部件“卡脖子”的窘境。

1、终端市场的芯片需求具有多样性,导致成熟产线跟先进产线同时存在。众多的应用场景产生不同种类的芯片需求,需要不同工艺水平、先进程度的产线来制造对应的芯片,从而出现了成熟产线、先进产线长期并存同时各自迭代的现象。按照制程来划分,可以划分为先进制程产线以及成熟制程产线,目前业界将7nm及以下制程归为先进制程。国内小于28nm的逻辑芯片制程工艺只有龙头企业可以实现,由于工艺原因量产规模较小,大多数内资芯片产线为成熟制程产线。2、先进制程芯片产线工艺迭代速度“快”,工艺制程范围“窄”,不断的工艺升级产生了源源不断的退役设备。广为人知的摩尔定律其实是描述图示中先进产线的工艺迭代速度,集成电路芯片上所集成的电路的数目,每隔18个月就翻一番。先进产线在不断开发新工艺采购全新的原厂先进制程设备的同时,必然会淘汰出一些退役设备,这些退役设备流通进入到二手市场,天然形成对于成熟产线所需设备的供给。3、成熟制程工艺产线的制程范围“广”,迭代相对较“慢”,对修复设备具有长期持续需求。相对于摩尔定律描述的集中于小范围的最先进制程工艺,成熟制程工艺覆盖的制程范围更广,整体迭代速度较慢。对于成熟产线而言,使用修复后的退役设备便可满足其工艺要求,因此无需花费大量资金去采购远超自身工艺需求的原厂新设备。综上,第三方修复业务的产生和发展,既符合芯片产业运行的客观规律,又满足我国下游产线的设备需求,有效地避免了设备短缺局面的出现。二、通过鼓励自主研发核心组件及交付修复设备苦练内功,探索健康可持续的国产化路径。在量检测设备与光刻机等最尖端芯片设备领域,实现全部国产化,彻底摆脱对国外的依赖,是一个长期的过程。在这个过程中,产业需要尝试不同的路径,同时也要确保路径健康可持续。鼓励以自研核心组件为支撑,形成修复设备+自研设备的产业协同,在核心组件层面从根本上减少对国外的依赖从而实现自主可控,更为厚积薄发,也更值得尝试。该发展路径优势具体表现在以下两个方面:1、修复设备可以提供核心组件的研发试验场景。从核心组件层面进行自主研发创新,通过分析研究修复设备的整机性能表现,持续优化核心组件的开发设计,可以实现在交付修复设备的同时,积累越来越多的核心组件解决方案。产业以此形成良性循环,为国产设备整机提供组件层面的技术储备。2、有助于避免出现设备国产化、零部件被卡脖子的窘境。芯片设备中大量的高精度零部件,都需要从国外进口,不仅交期长,长期来看也有被断供的可能。不断从底层出发积累核心组件的解决方案,由内而外的助力设备整机的研发,可以适当避免设备国产化、零部件“卡脖子”的窘境。

结语

结语

据悉,产业中的践行者也得到了资本的大力支持,近日中芯聚源、东方富海完成参股投资的卓海科技,在芯片量检测领域致力于实现设备、零部件及技术服务的有效供给和国产化探索,客户包括华虹半导体、士兰微、华润上华等国内主流芯片产线。

综上,重视核心组件的解决方案,鼓励形成修复设备+自研设备的产业协同,既有助于满足芯片制造环节迫切的设备需求,也是健康可持续的国产化发展路径。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。

供应卡脖子

供应卡脖子 大陆的内资芯片产线中,只有极少数工艺制程相对先进,大多数为成熟制程产线,所需设备大部分是设备原厂即将停产或者已经停产的设备,扩产和工艺升级面临设备短缺的风险。二、国内制程相对先进的芯片产线严重依赖于国外原厂,所需的零部件及技术服务无法得到保障。2022年10月7日,美国商务部工业与安全局(BIS)公布了对于中国出口管制新规(1007新规),针对高算力芯片、超级计算、先进芯片制造、半导体设备领域对中国大陆的制裁再次升级。本次限制途径包括“物项”、“实体”、“用途”、“人员”四类。除非获得许可证,否则“美国人”不得参与对于先进制程(16/14nm以下逻辑、28层及以上NAND、18nm及以下DRAM)相关的物项(设备、材料、软件、技术)向中国的转移行为以及相关协助和服务。政策出台后,美国厂商立即停止了对相关大陆产线的设备、零配件支持,严重影响了国内先进制程产线及部分成熟制程产线的运营。因此,及时提供核心的零部件及服务、保障国内芯片产线正常运营迫在眉睫。

大陆的内资芯片产线中,只有极少数工艺制程相对先进,大多数为成熟制程产线,所需设备大部分是设备原厂即将停产或者已经停产的设备,扩产和工艺升级面临设备短缺的风险。二、国内制程相对先进的芯片产线严重依赖于国外原厂,所需的零部件及技术服务无法得到保障。2022年10月7日,美国商务部工业与安全局(BIS)公布了对于中国出口管制新规(1007新规),针对高算力芯片、超级计算、先进芯片制造、半导体设备领域对中国大陆的制裁再次升级。本次限制途径包括“物项”、“实体”、“用途”、“人员”四类。除非获得许可证,否则“美国人”不得参与对于先进制程(16/14nm以下逻辑、28层及以上NAND、18nm及以下DRAM)相关的物项(设备、材料、软件、技术)向中国的转移行为以及相关协助和服务。政策出台后,美国厂商立即停止了对相关大陆产线的设备、零配件支持,严重影响了国内先进制程产线及部分成熟制程产线的运营。因此,及时提供核心的零部件及服务、保障国内芯片产线正常运营迫在眉睫。 国产化难题

国产化难题 破局

破局 1、终端市场的芯片需求具有多样性,导致成熟产线跟先进产线同时存在。众多的应用场景产生不同种类的芯片需求,需要不同工艺水平、先进程度的产线来制造对应的芯片,从而出现了成熟产线、先进产线长期并存同时各自迭代的现象。按照制程来划分,可以划分为先进制程产线以及成熟制程产线,目前业界将7nm及以下制程归为先进制程。国内小于28nm的逻辑芯片制程工艺只有龙头企业可以实现,由于工艺原因量产规模较小,大多数内资芯片产线为成熟制程产线。2、先进制程芯片产线工艺迭代速度“快”,工艺制程范围“窄”,不断的工艺升级产生了源源不断的退役设备。广为人知的摩尔定律其实是描述图示中先进产线的工艺迭代速度,集成电路芯片上所集成的电路的数目,每隔18个月就翻一番。先进产线在不断开发新工艺采购全新的原厂先进制程设备的同时,必然会淘汰出一些退役设备,这些退役设备流通进入到二手市场,天然形成对于成熟产线所需设备的供给。3、成熟制程工艺产线的制程范围“广”,迭代相对较“慢”,对修复设备具有长期持续需求。相对于摩尔定律描述的集中于小范围的最先进制程工艺,成熟制程工艺覆盖的制程范围更广,整体迭代速度较慢。对于成熟产线而言,使用修复后的退役设备便可满足其工艺要求,因此无需花费大量资金去采购远超自身工艺需求的原厂新设备。综上,第三方修复业务的产生和发展,既符合芯片产业运行的客观规律,又满足我国下游产线的设备需求,有效地避免了设备短缺局面的出现。二、通过鼓励自主研发核心组件及交付修复设备苦练内功,探索健康可持续的国产化路径。在量检测设备与光刻机等最尖端芯片设备领域,实现全部国产化,彻底摆脱对国外的依赖,是一个长期的过程。在这个过程中,产业需要尝试不同的路径,同时也要确保路径健康可持续。鼓励以自研核心组件为支撑,形成修复设备+自研设备的产业协同,在核心组件层面从根本上减少对国外的依赖从而实现自主可控,更为厚积薄发,也更值得尝试。该发展路径优势具体表现在以下两个方面:1、修复设备可以提供核心组件的研发试验场景。从核心组件层面进行自主研发创新,通过分析研究修复设备的整机性能表现,持续优化核心组件的开发设计,可以实现在交付修复设备的同时,积累越来越多的核心组件解决方案。产业以此形成良性循环,为国产设备整机提供组件层面的技术储备。2、有助于避免出现设备国产化、零部件被卡脖子的窘境。芯片设备中大量的高精度零部件,都需要从国外进口,不仅交期长,长期来看也有被断供的可能。不断从底层出发积累核心组件的解决方案,由内而外的助力设备整机的研发,可以适当避免设备国产化、零部件“卡脖子”的窘境。

1、终端市场的芯片需求具有多样性,导致成熟产线跟先进产线同时存在。众多的应用场景产生不同种类的芯片需求,需要不同工艺水平、先进程度的产线来制造对应的芯片,从而出现了成熟产线、先进产线长期并存同时各自迭代的现象。按照制程来划分,可以划分为先进制程产线以及成熟制程产线,目前业界将7nm及以下制程归为先进制程。国内小于28nm的逻辑芯片制程工艺只有龙头企业可以实现,由于工艺原因量产规模较小,大多数内资芯片产线为成熟制程产线。2、先进制程芯片产线工艺迭代速度“快”,工艺制程范围“窄”,不断的工艺升级产生了源源不断的退役设备。广为人知的摩尔定律其实是描述图示中先进产线的工艺迭代速度,集成电路芯片上所集成的电路的数目,每隔18个月就翻一番。先进产线在不断开发新工艺采购全新的原厂先进制程设备的同时,必然会淘汰出一些退役设备,这些退役设备流通进入到二手市场,天然形成对于成熟产线所需设备的供给。3、成熟制程工艺产线的制程范围“广”,迭代相对较“慢”,对修复设备具有长期持续需求。相对于摩尔定律描述的集中于小范围的最先进制程工艺,成熟制程工艺覆盖的制程范围更广,整体迭代速度较慢。对于成熟产线而言,使用修复后的退役设备便可满足其工艺要求,因此无需花费大量资金去采购远超自身工艺需求的原厂新设备。综上,第三方修复业务的产生和发展,既符合芯片产业运行的客观规律,又满足我国下游产线的设备需求,有效地避免了设备短缺局面的出现。二、通过鼓励自主研发核心组件及交付修复设备苦练内功,探索健康可持续的国产化路径。在量检测设备与光刻机等最尖端芯片设备领域,实现全部国产化,彻底摆脱对国外的依赖,是一个长期的过程。在这个过程中,产业需要尝试不同的路径,同时也要确保路径健康可持续。鼓励以自研核心组件为支撑,形成修复设备+自研设备的产业协同,在核心组件层面从根本上减少对国外的依赖从而实现自主可控,更为厚积薄发,也更值得尝试。该发展路径优势具体表现在以下两个方面:1、修复设备可以提供核心组件的研发试验场景。从核心组件层面进行自主研发创新,通过分析研究修复设备的整机性能表现,持续优化核心组件的开发设计,可以实现在交付修复设备的同时,积累越来越多的核心组件解决方案。产业以此形成良性循环,为国产设备整机提供组件层面的技术储备。2、有助于避免出现设备国产化、零部件被卡脖子的窘境。芯片设备中大量的高精度零部件,都需要从国外进口,不仅交期长,长期来看也有被断供的可能。不断从底层出发积累核心组件的解决方案,由内而外的助力设备整机的研发,可以适当避免设备国产化、零部件“卡脖子”的窘境。 结语

结语